Las máquinas industriales son el corazón de los sectores manufactureros, metalmecánicos, alimentarios y logísticos. Su correcto funcionamiento impacta directamente en la productividad, la calidad del producto y la integridad de los trabajadores.

Sin embargo, operar estos sistemas sin un marco normativo adecuado incrementa el riesgo de accidentes, paros no programados y sanciones legales.

Por ello, las normativas internacionales como ISO y OSHA se han convertido en pilares fundamentales para garantizar la seguridad operativa y el cumplimiento industrial en los modernos procesos productivos.

Comprender estas regulaciones también resulta clave durante la selección de maquinaria industrial, ya que no todos los equipos cumplen con los mismos estándares de protección y confiabilidad.

Importancia de la seguridad en equipos industriales

Los equipos industriales modernos integran sistemas mecánicos, eléctricos, electrónicos y digitales que trabajan de forma simultánea. Un fallo en cualquiera de estos subsistemas puede provocar desde daños materiales hasta lesiones graves o fatales.

La seguridad industrial persigue cuatro objetivos principales:

- Proteger la vida y salud de los operadores.

- Reducir el número de accidentes laborales.

- Garantizar la continuidad de los procesos productivos.

- Mejorar la reputación y confiabilidad de la empresa ante clientes y autoridades.

Para lograrlo, las organizaciones deben adoptar estándares técnicos reconocidos internacionalmente y desarrollar una cultura preventiva que abarque desde el diseño de la maquinaria hasta su operación diaria.

Normas ISO aplicables a máquinas industriales

La Organización Internacional de Normalización (ISO) ha desarrollado múltiples estándares enfocados en la seguridad de maquinaria. Entre los más relevantes se encuentran:

- ISO 12100: principios generales para el diseño seguro de máquinas.

- ISO 13849: seguridad de sistemas de control relacionados con funciones de protección.

- ISO 14120: requisitos para resguardos físicos y protecciones mecánicas.

- ISO 45001: sistemas de gestión de seguridad y salud en el trabajo.

Estas normas establecen lineamientos sobre análisis de riesgos, diseño ergonómico, protecciones físicas, paros de emergencia y señalización.

Durante la selección de maquinaria industrial, verificar el cumplimiento de estas certificaciones permite reducir costos futuros asociados a modificaciones, multas o accidentes laborales.

Además, contribuye directamente a una mayor eficiencia operativa, al minimizar interrupciones causadas por incidentes.

OSHA: regulación clave en seguridad laboral

La Occupational Safety and Health Administration (OSHA) es la entidad estadounidense responsable de regular las condiciones de seguridad en los lugares de trabajo. Aunque su jurisdicción principal es Estados Unidos, muchas empresas internacionales adoptan sus criterios como referencia técnica.

OSHA establece requisitos específicos para:

- Protección de partes móviles.

- Sistemas eléctricos seguros.

- Señalización y etiquetado de riesgos.

- Procedimientos de bloqueo y etiquetado (LOTO).

- Capacitación obligatoria para operadores.

El incumplimiento de estas regulaciones puede derivar en sanciones económicas severas y suspensión de operaciones, afectando directamente la continuidad de los procesos productivos.

Seguridad operativa en el entorno productivo

La seguridad operativa no se limita al diseño de la máquina. Incluye todos los procedimientos y comportamientos asociados a su uso diario.

Algunos elementos esenciales son:

- Capacitación periódica de operadores.

- Manuales técnicos accesibles y actualizados.

- Uso obligatorio de equipos de protección personal.

- Mantenimiento preventivo programado.

- Protocolos claros ante fallas o emergencias.

Una máquina certificada bajo normas ISO o lineamientos OSHA puede volverse peligrosa si se utiliza incorrectamente o sin mantenimiento adecuado. Por ello, la seguridad debe concebirse como un sistema integral, no como una característica aislada del equipo.

Cumplimiento industrial como ventaja competitiva

El cumplimiento industrial va más allá de evitar sanciones. Las empresas que adoptan estándares de seguridad reconocidos obtienen beneficios estratégicos:

- Mayor confianza de clientes y socios comerciales.

- Acceso a mercados internacionales con altos requisitos regulatorios.

- Reducción de primas de seguros.

- Mejor clima laboral y menor rotación de personal.

- Optimización de la eficiencia operativa.

Además, durante auditorías o certificaciones de calidad, demostrar el cumplimiento normativo acelera los procesos de validación y fortalece la imagen corporativa.

Impacto en la selección de maquinaria industrial

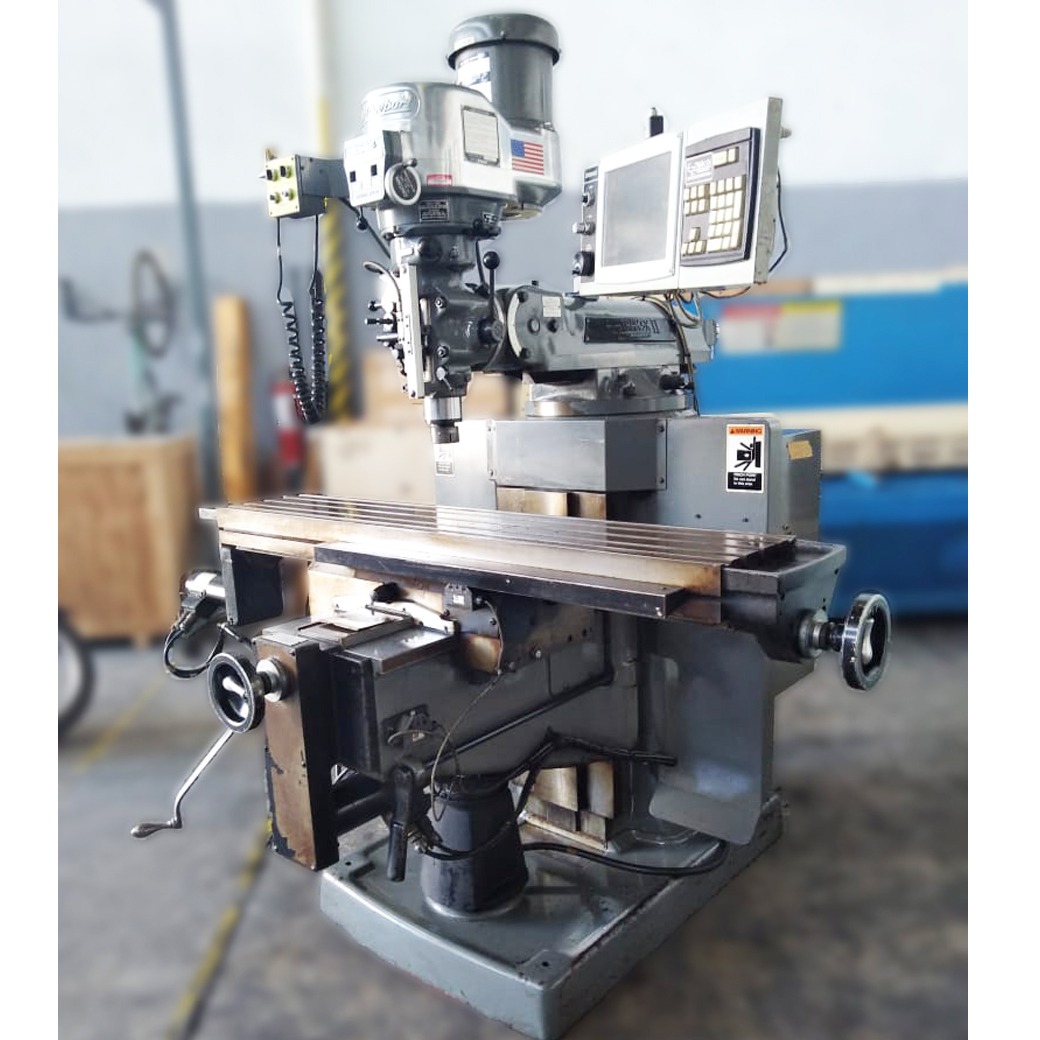

Elegir maquinaria únicamente por precio o capacidad productiva es un error frecuente. La selección de maquinaria industrial debe considerar también:

- Certificaciones de seguridad.

- Compatibilidad con normas ISO y OSHA.

- Disponibilidad de repuestos certificados.

- Soporte técnico especializado.

- Posibilidad de actualización conforme a nuevas regulaciones.

Invertir en equipos industriales seguros reduce riesgos legales, mejora la continuidad operativa y protege la inversión a largo plazo.

Las normativas ISO y OSHA representan un marco técnico indispensable para garantizar la seguridad y el cumplimiento industrial en entornos productivos modernos.

Su correcta aplicación no solo protege a los trabajadores, sino que fortalece la estabilidad de los procesos productivos y eleva la eficiencia operativa.

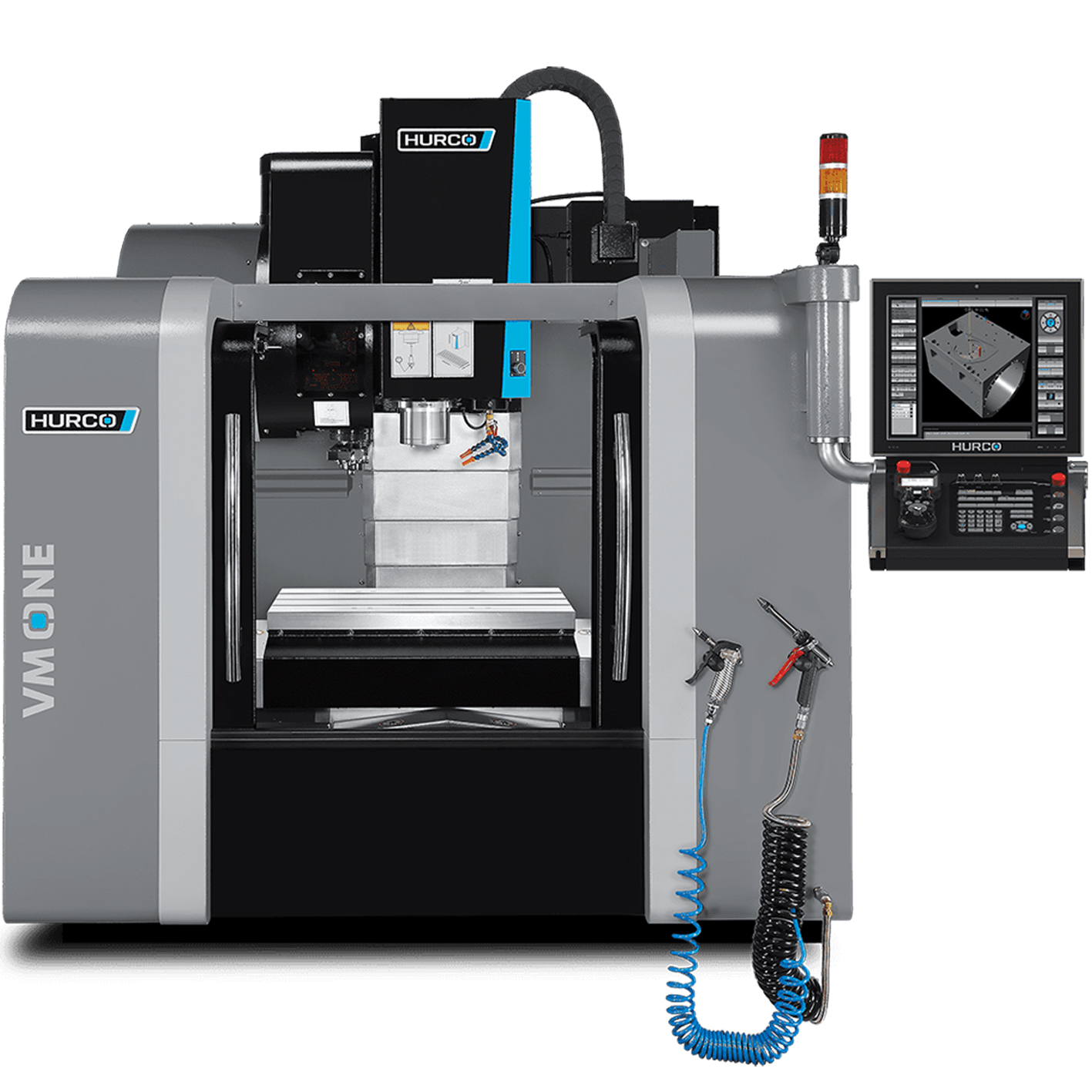

En un mercado cada vez más competitivo y regulado, integrar estos estándares desde la selección de maquinaria industrial hasta la operación diaria de los equipos industriales se convierte en una decisión estratégica.

La seguridad ya no es un gasto adicional, sino un componente esencial del éxito sostenible de cualquier organización industrial.

En Tecnomaquinaria te recomendamos actualizar tu maquinaria CNC y verificar periódicamente el mantenimiento de tu equipo. ¡Contáctanos para mayor asesoría!