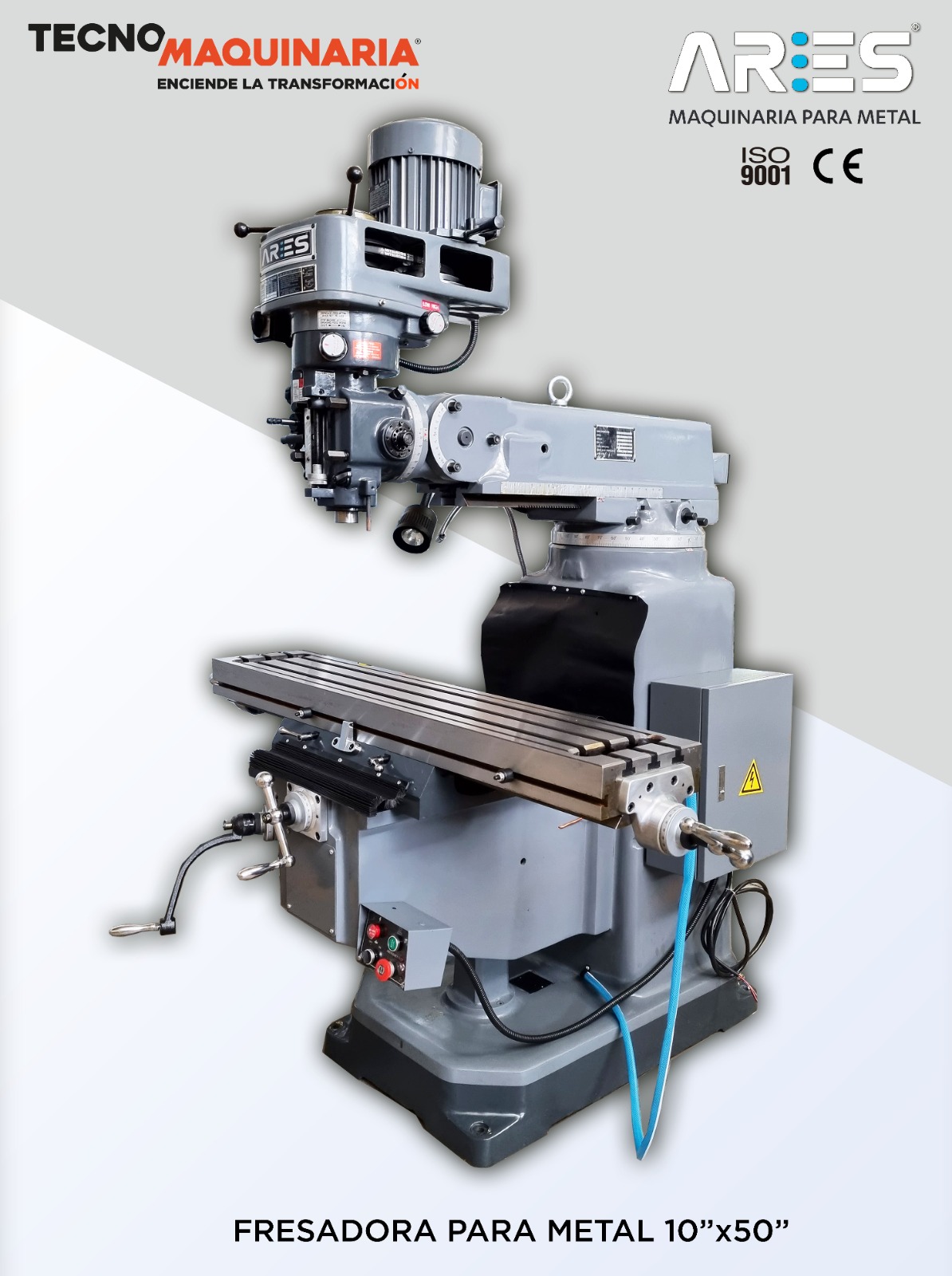

Las fresadoras son máquinas-herramienta diseñadas para trabajar el metal y otros tipos de materiales sólidos. En ocasiones son automatizadas (CNC) y pueden ser posicionadas ya sea con orientación vertical u orientación horizontal para trabajar según el diseño a maquinar.

Estos diseños generalmente son programados en software CAD (Diseño Asistido por Computadora) / CAM (Maquinado Asistido por Computadora) y transmitidos a la maquina CNC para realizar el mecanizando. Las fresadoras convencionales (manuales) son las más comunes en los talleres de maquinados.

Las fresadoras son capaces de realizar movimientos dinámicos en conjunto con la herramienta y pieza de trabajo; muchas fresadoras pueden trabajar varios ejes simultáneamente.

Debido a la orientación y aplicación de las partes a maquinar; las fresadoras tienen diferentes principios de operación: pueden ser horizontales o verticales.

Escoger la herramienta de corte

Las fresadoras pueden ser configuradas con distintos tipos de herramientas de corte para diferentes enfoques de maquinado. Algunas de las herramientas de la fresadora son: cortadores, brocas redondas, cortadores con 2 y 4 gavilanes, de acabado redondo o cuadrado.

Los diferentes tipos de herramientas están basados en el tipo de material y forma del maquinado deseado. Materiales como la madera y el acero tienen propiedades físicas muy diferentes por lo tanto las herramientas de corte tendrán una variación ya que están enfocadas en su aplicación particular.

Si la herramienta de corte no está configurada para el material a trabajar, por ejemplo un metal duro, tanto la herramienta como la maquina pueden llegar a dañarse. Y si la herramienta es más dura que el material a maquinar, la pieza puede llegar a dañarse. Por eso es importante escoger el cortador adecuado para el mecanizado.

Encuentra más información en nuestro catálogo de fresadoras y herramientas de corte

El cortador: herramienta básica y primordial

La herramienta básica y primordial de una fresadora es el cortador. El cortador es una barra dentada y afilada. El cortador gira rápidamente sobre su propio eje para cortar y dar la forma y geometría deseada (hay maquinas CNC de alta velocidad que pueden alcanzar giros de hasta 22,000 rpm).

El cortador va sujetado por una boquilla (mandril) que varía dependiendo el diámetro del cortador. Existen conos porta-boquillas para agilizar el cambio de la herramienta. El cono es un árbol que conecta al husillo y este a su vez tiene conexión al motor principal. El tamaño del cortador variará en longitud, diámetro y forma dependiendo de la tarea a realizar.

El cortador de una fresadora se escoge en relación con el material a maquinar y puede estar orientado de distintas formas.

Generalmente, los dientes (gavilanes/flautas) tienen un ángulo de forma helicoidal o también pueden ser rectos. Los dientes rectos generalmente son utilizados para materiales más densos, mientras que los helicoidales son utilizados para realizar cortes más suaves en materiales blandos. Esta variedad de cortadores se clasifican por cortadores rectos, redondos, en ángulo y en T.

Los cortadores están sujetos a los sistemas de medición internacionales, pueden ser milimétricos o en pulgadas. Y dependerán de las medidas del diseño a maquinar. Como tercera consideración, el material a mecanizar, su dureza y características y finalmente, los tipos de cortadores verticales.

¿Estás buscando la maquinaria industrial adecuada para ti? ¡Escríbenos! En Tecnomaquinaria contamos con un amplio catálogo de opciones y estamos listos para asesorarte.