Aire acondicionado: control de temperatura en procesos industriales

Un sistema de aire acondicionado bien diseñado es clave para garantizar la calidad del producto, la eficiencia operativa y la continuidad de procesos industriales sensibles.

Por lo tanto, en los entornos industriales modernos, el control preciso de la temperatura y las condiciones ambientales ya no es un lujo, sino una necesidad crítica.

Sectores como el farmacéutico, alimentario, electrónico, automotriz y de manufactura avanzada dependen directamente de soluciones HVAC confiables y bien dimensionadas.

HVAC: qué es y qué significa HVAC en la industria

Para entender la relevancia de estos sistemas, es importante responder una pregunta común: HVAC qué es. HVAC es el acrónimo de Heating, Ventilation and Air Conditioning, que en español significa calefacción, ventilación y aire acondicionado.

Por lo tanto, cuando hablamos de qué significa HVAC, nos referimos a un conjunto integral de tecnologías diseñadas para controlar temperatura, humedad, calidad del aire y flujo de ventilación en espacios cerrados.

En la industria, los sistemas HVAC van mucho más allá del confort térmico. Su función principal es crear un ambiente estable y controlado que permita que los procesos productivos se desarrollen sin variaciones que puedan afectar materiales, maquinaria o productos finales.

Estabilidad térmica: base de la calidad industrial

La estabilidad térmica es uno de los factores más importantes en procesos industriales sensibles. Cambios bruscos de temperatura pueden provocar:

- Dilatación o contracción de materiales

- Fallas en equipos electrónicos y automatizados

- Variaciones en viscosidad, densidad o composición química

- Defectos dimensionales en piezas manufacturadas

Un aire acondicionado HVAC correctamente configurado mantiene la temperatura dentro de rangos estrictos, evitando fluctuaciones que impacten la calidad del producto. En industrias como la farmacéutica o la electrónica, una variación de apenas unos grados puede significar pérdidas económicas importantes o incluso incumplimiento de normativas.

Control ambiental: más allá de la temperatura

El control ambiental no se limita al enfriamiento del aire. Los sistemas HVAC industriales permiten regular múltiples variables críticas:

- Humedad relativa, esencial para evitar corrosión, condensación o deformación de materiales

- Filtración del aire, clave para eliminar partículas, polvo y contaminantes

- Renovación de aire, necesaria para mantener niveles adecuados de oxígeno y seguridad laboral

Un sistema de aire acondicionado industrial bien diseñado integra sensores, controles automatizados y sistemas de monitoreo que garantizan condiciones constantes durante toda la operación.

Operación continua y confiabilidad del sistema

Muchos procesos industriales operan 24/7, lo que hace indispensable contar con sistemas HVAC diseñados para operación continua. Una falla en el sistema de climatización puede provocar paros no programados, pérdida de producto en proceso y daños a equipos de alto valor.

Por esta razón, el diseño de un sistema de aire acondicionado industrial debe considerar:

- Redundancia de equipos críticos

- Capacidad de operación en condiciones extremas

- Mantenimiento preventivo y predictivo

- Eficiencia energética

La confiabilidad del aire acondicionado HVAC se traduce directamente en estabilidad operativa y reducción de riesgos.

Impacto del HVAC en la eficiencia energética

Aunque el control térmico es prioritario, la eficiencia energética también juega un papel clave. Los sistemas HVAC industriales modernos incorporan:

- Variadores de frecuencia

- Compresores de alta eficiencia

- Sistemas de recuperación de calor

- Automatización inteligente basada en demanda real

Estas tecnologías permiten mantener condiciones óptimas con menor consumo energético, reduciendo costos operativos y la huella ambiental de la planta.

Aplicaciones del aire acondicionado HVAC en procesos sensibles

El aire acondicionado HVAC es esencial en múltiples aplicaciones industriales:

- Salas limpias y laboratorios

- Centros de datos industriales

- Procesos de pintura y recubrimientos

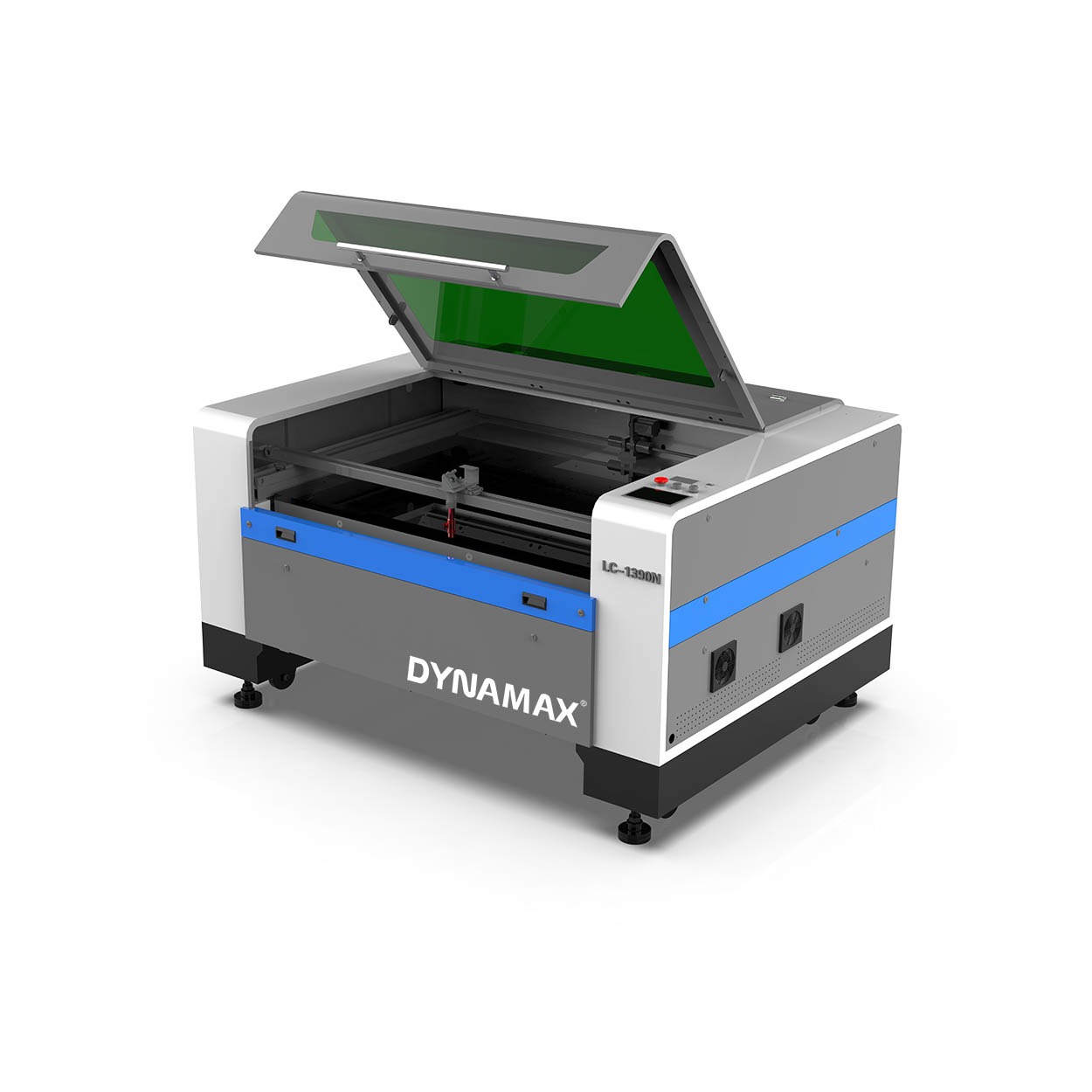

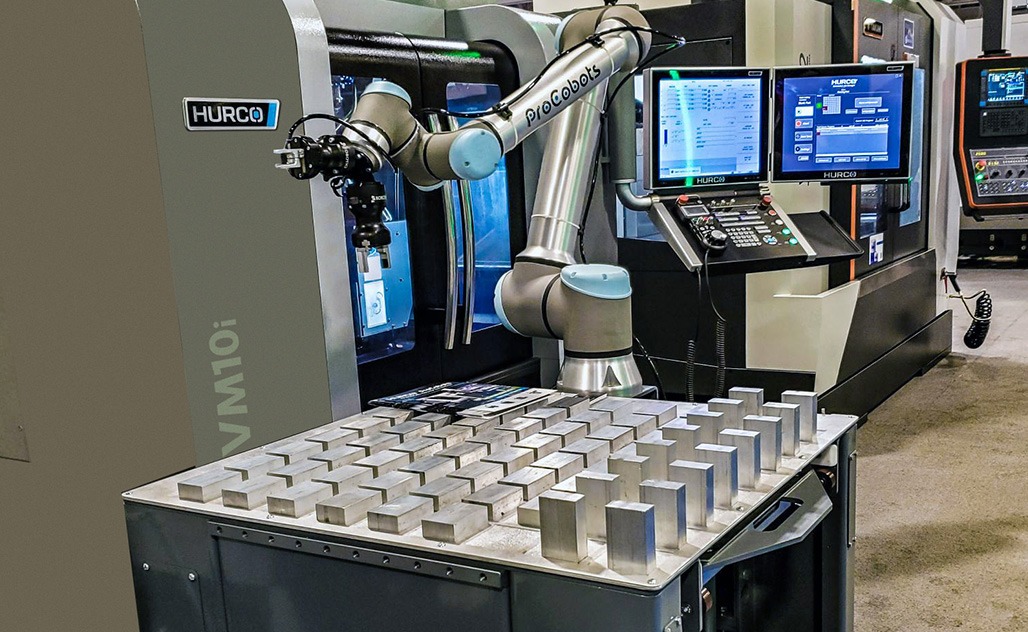

- Manufactura de precisión

- Almacenamiento de materias primas sensibles

En todos estos casos, el sistema HVAC no es un elemento secundario, sino una parte integral del proceso productivo.

Elegir el sistema adecuado

Seleccionar el sistema de aire acondicionado correcto implica analizar el tipo de proceso, cargas térmicas, normativas aplicables y requerimientos de operación. No todos los sistemas HVAC son iguales, y una mala selección puede generar sobrecostos, ineficiencias o fallas prematuras.

Por ello, es recomendable trabajar con especialistas en climatización industrial que comprendan tanto la ingeniería térmica como las necesidades específicas del sector productivo.

El control de temperatura y ambiente es un pilar fundamental en los procesos industriales sensibles.

Un sistema de aire acondicionado basado en tecnologías HVAC garantiza estabilidad térmica, control ambiental y operación continua, impactando directamente en la calidad del producto y la eficiencia operativa.

Comprender qué significa HVAC, cómo funcionan los sistemas HVAC y su papel estratégico en la industria permite tomar mejores decisiones de inversión y asegurar procesos productivos confiables, seguros y competitivos a largo plazo.

Conoce el catálogo de maquinaria CNC en venta que tenemos en Tecnomaquinaria, y encuentra lo que buscas en el apartado de maquinaria para ductería de aire acondicionado.