Un taller de maquinados es una instalación especializada en la fabricación, piezas mecánicas y mantenimiento de maquinaria, empleando diversas tecnologías y equipos avanzados. Por lo tanto, estos talleres desempeñan un papel crucial en múltiples industrias, incluyendo la automotriz, aeroespacial y manufacturera.

Un taller de maquinados brinda a las empresas la oportunidad de fabricar su diseño sin una inversión significativa en la configuración de mecanizado y herramientas CNC.

Simplemente, las empresas pueden enviar el diseño a talleres mecánicos de cualquier parte del mundo y preparar la pieza en la puerta con precisión, consistencia, velocidad -de 3 a 5 veces mayor rapidez-, rentabilidad y la posibilidad de procesar casi cualquier tipo de diseño complejo con una sola configuración.

A continuación, el fabricante puede cambiar rápidamente sus diseños con un costo y tiempo mínimos para optimizar la calidad de la producción. También apoya la personalización y la innovación.

Automatización de máquinas: la clave de la productividad

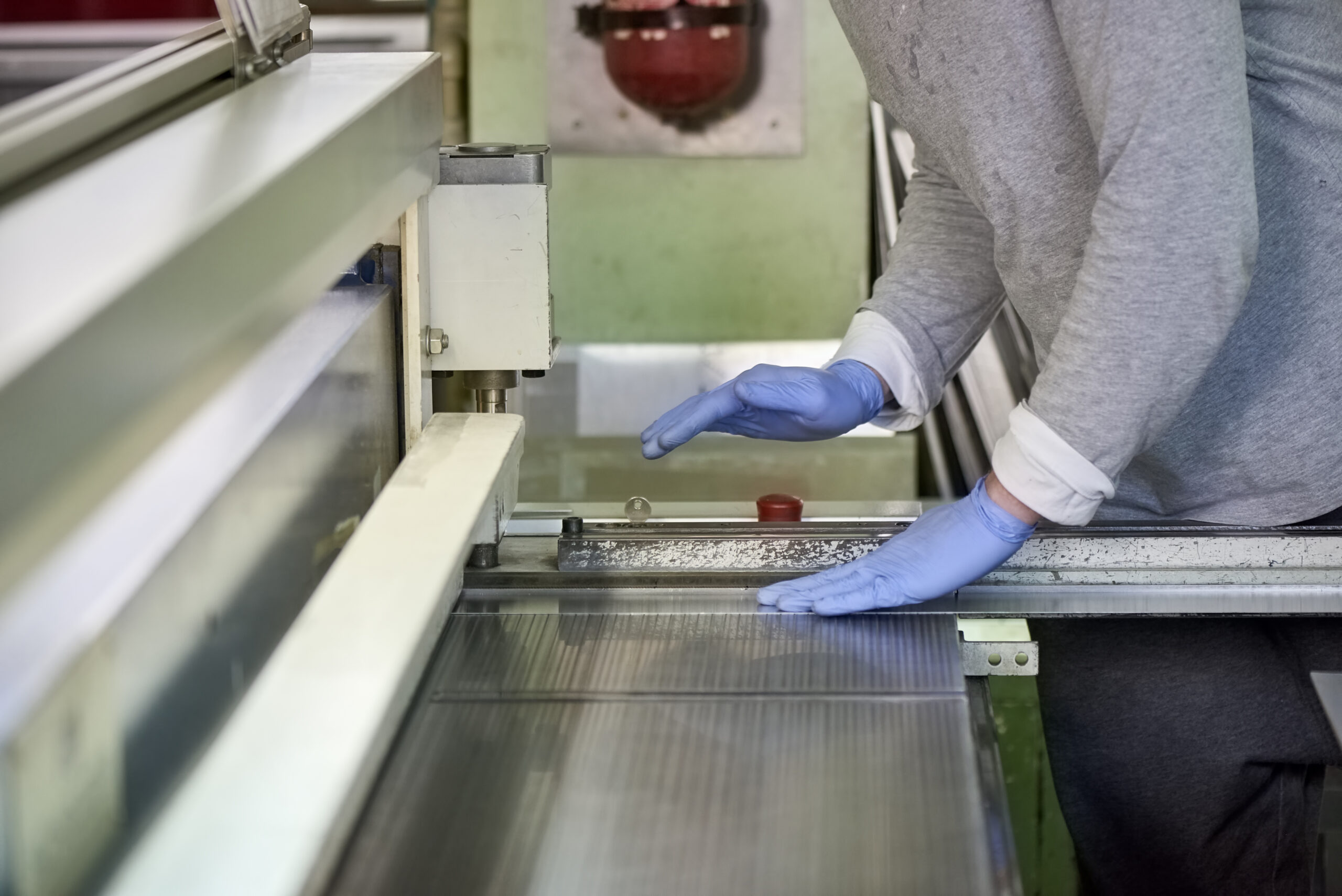

Las máquinas automatizadas, incluyendo robots y sistemas CNC avanzados han revolucionado la industria del maquinado. Estas máquinas pueden operar con mínima intervención humana, lo que reduce el riesgo de errores y aumenta la productividad.

Además, la automatización permite trabajar con materiales más difíciles y realizar tareas complejas que serían imposibles manualmente. Los sistemas automatizados también mejoran la seguridad en el taller, ya que minimizan el contacto humano con herramientas potencialmente peligrosas.

Sin embargo, sin un mantenimiento adecuado, incluso las máquinas más avanzadas pueden sufrir fallos, lo que puede resultar en costosos tiempos de inactividad.

El mantenimiento de maquinaria es una parte esencial del trabajo en un taller de maquinados. El mantenimiento preventivo, que incluye la limpieza regular, la lubricación y la inspección de piezas críticas, es crucial para asegurar el buen funcionamiento de las máquinas. Además, el mantenimiento correctivo, que aborda reparaciones específicas, ayuda a prolongar la vida útil de los equipos.

Taller de maquinados: ¿cuál es su papel?

En un taller de maquinados pueden producirse diversas piezas y producciones, desde un proyecto de creación de prototipos hasta proyectos a gran escala; también, diferentes talleres producen componentes específicos para proyectos determinados.

Por ejemplo, un taller podría trabajar con las aspas de un turboventilador, mientras que otro puede fabricar las boquillas de combustible.

El papel de un taller de maquinados corresponde con la industria en la que se utiliza; por ejemplo, mientras que en el sector médico se buscan componentes de equipos e implantes biocompatibles -por ejemplo, instrumentos quirúrgicos, implantes, accesorios dentales- en la industria electrónica el papel de un taller de maquinados es lograr una precisión de nivel micro en aplicaciones como microchips, conectores, cajas electrónicas, placas de circuitos.

Fabricación de piezas: del diseño a la producción

La fabricación de piezas es un proceso que comienza con el diseño, donde los ingenieros de maquinados crean modelos 3D detallados utilizando software de diseño asistido por computadora (CAD).

Una vez aprobado el diseño, se procede a la selección de materiales y la programación de las máquinas CNC para realizar cortes precisos. La automatización en este proceso permite una producción más rápida y con menos errores, optimizando tanto el tiempo como los costos.

Ingeniero de maquinados: el cerebro detrás de la operación

El ingeniero de maquinados es el profesional responsable de supervisar el proceso de fabricación, desde el diseño hasta la producción y el mantenimiento.

Este especialista combina conocimientos en ingeniería mecánica, programación CNC y gestión de proyectos para optimizar cada etapa del proceso de maquinado. Su papel es fundamental para garantizar la calidad y la eficiencia en la producción de piezas.

Con un equipo de ingenieros de maquinados altamente capacitados, estos talleres pueden ofrecer servicios de alta calidad, optimizando tanto los costos como los tiempos de producción.

¿Estás buscando asesoría sobre tu maquinaria o te gustaría saber más sobre talleres de maquinados? Contáctanos. En Tecnomaquinaria podemos asesorarte.