La compra de maquinaria usada puede representar un ahorro significativo, especialmente en el mercado de maquinaria industrial y CNC.

Sin embargo, detrás de una aparente buena oferta pueden ocultarse riesgos técnicos que impactan directamente en la productividad, la calidad del mecanizado y los costos de mantenimiento.

Para quienes buscan adquirir equipos confiables, conocer estos problemas es clave para tomar decisiones acertadas. A continuación, se analizan los tres riesgos más frecuentes: fallas ocultas, desgaste estructural y obsolescencia del sistema de control numérico, junto con métodos prácticos para detectarlos a tiempo.

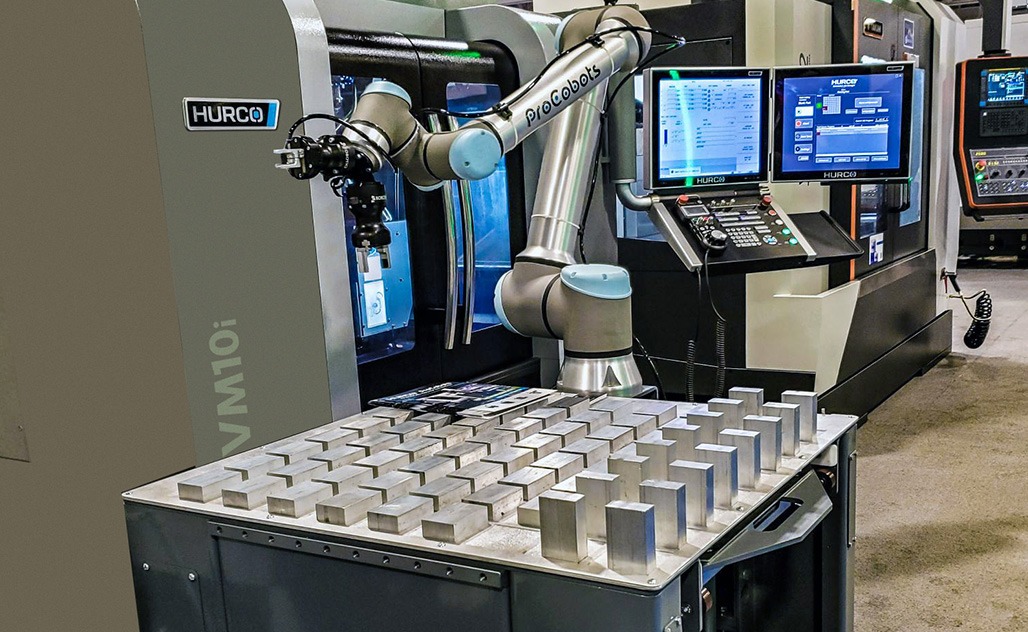

Maquinaria usada CNC: riesgos técnicos

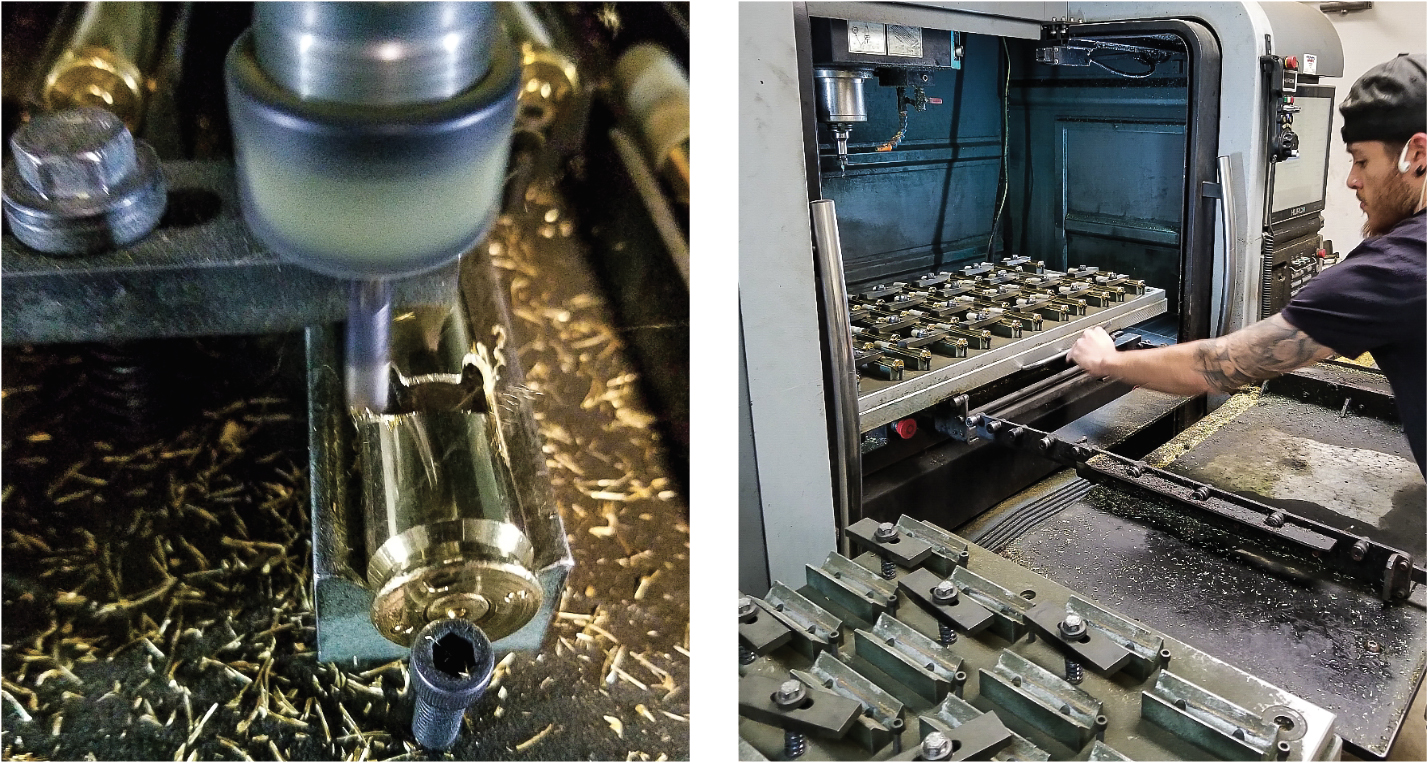

Las fallas ocultas son defectos que no se detectan en una inspección visual básica ni durante pruebas cortas de funcionamiento.

Ejemplos comunes:

- Microfisuras en husillos o engranajes.

- Motores con bobinados parcialmente dañados.

- Placas electrónicas con sobrecalentamiento previo.

- Problemas intermitentes en sensores y encoders.

Cómo identificarlas:

- Solicitar pruebas de mecanizado prolongadas bajo carga real.

- Revisar registros de mantenimiento y horas efectivas de trabajo.

- Analizar vibraciones anormales durante el ciclo de trabajo.

- Utilizar herramientas de diagnóstico eléctrico y térmico.

Una evaluación técnica previa reduce el riesgo de adquirir una máquina que falle semanas después de la compra.

2. Desgaste estructural: cuando la precisión se pierde

El desgaste estructural afecta directamente la calidad de las piezas producidas y la repetibilidad del proceso. En la maquinaria CNC, este problema suele manifestarse en:

- Guías lineales deformadas o con holgura.

- Bancadas con fatiga por vibración constante.

- Tornillos de bolas con juego excesivo.

- Desalineación entre ejes.

Cómo detectarlo:

- Realizar pruebas geométricas con medición láser para verificar paralelismo y perpendicularidad.

- Medir backlash y errores de posicionamiento.

- Revisar el estado de lubricación interna.

- Solicitar reportes de precisión certificados.

Cuando el desgaste supera los límites aceptables, incluso las mejores compensaciones CNC pueden ser insuficientes para recuperar tolerancias exigentes.

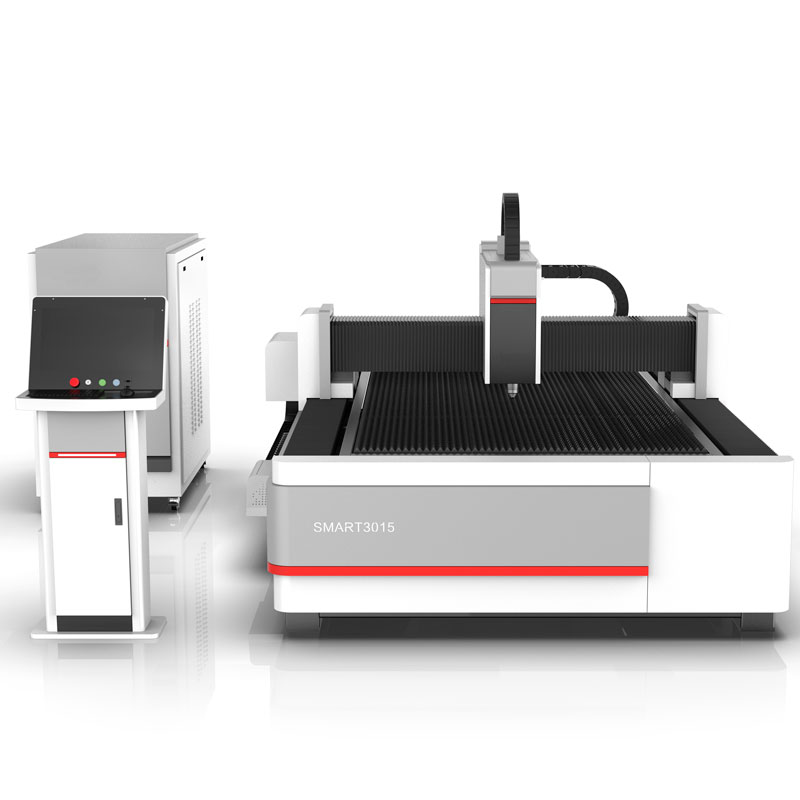

3. Obsolescencia del control numérico

El sistema de control numérico es el “cerebro” de cualquier máquina CNC. Un control antiguo puede convertirse en un grave problema operativo.

Principales señales de obsolescencia:

- Fabricante sin soporte activo.

- Dificultad para encontrar refacciones electrónicas.

- Incompatibilidad con software CAD/CAM moderno.

- Interfaces lentas o limitadas en memoria.

Cómo evaluarlo:

- Confirmar disponibilidad de repuestos y soporte técnico local.

- Verificar posibilidad de actualización o retrofit.

- Revisar compatibilidad con protocolos actuales de comunicación industrial.

- Analizar si permite implementar funciones modernas como monitoreo remoto o ajustes automáticos.

Un control obsoleto puede convertir una compra económica en un gasto constante a mediano plazo.

Importancia de la inspección técnica profesional

Antes de cerrar cualquier operación de venta de maquinaria CNC, es recomendable realizar:

- Inspección mecánica completa.

- Pruebas de precisión con medición láser.

- Evaluación electrónica del control y servomotores.

- Validación de parámetros y compensaciones CNC configuradas.

Este proceso permite estimar el costo real de propiedad del equipo y evitar sorpresas posteriores.

Comprar maquinaria de segunda mano no es necesariamente una mala decisión, pero sí requiere un análisis técnico riguroso. Las fallas ocultas, el desgaste estructural y la obsolescencia del control numérico son los riesgos más comunes y también los más costosos si no se detectan a tiempo.

Invertir en una evaluación profesional y comprender el estado real de la maquinaria CNC puede marcar la diferencia entre una inversión rentable y un problema operativo constante. En el sector industrial, la prevención siempre es más económica que la reparación.

Encuentra en Tecnomaquinaria, un catálogo de maquinaria usada y de maquinaria CNC en venta que se ajusta a tus necesidades. ¡Contacta a nuestros asesores!