En el mundo de la ventilación industrial y los sistemas de climatización modernos, la eficiencia energética y el rendimiento son factores clave al elegir entre distintos tipos de ductos.

Una de las innovaciones que ha transformado radicalmente el sector es el sistema inverter en los equipos de aire acondicionado.

Este avance, combinado con un diseño adecuado de ductos de aire acondicionado industrial, ha permitido mejorar el confort, reducir el consumo eléctrico y optimizar el rendimiento térmico de los espacios, tanto en entornos residenciales como industriales.

Breve comparación con los sistemas tradicionales (on/off)

Tradicionalmente, los sistemas de aire acondicionado funcionaban bajo una lógica simple: encendido y apagado (on/off).

Cuando el termostato detectaba una temperatura por encima del valor deseado, el equipo se encendía a máxima capacidad; una vez alcanzado el objetivo, se apagaba completamente.

Este ciclo constante de encendido y apagado no solo generaba un consumo elevado, sino que provocaba desgaste en los componentes, sobre todo en el compresor industrial de aire.

Por otro lado, los equipos con tecnología inverter regulan de manera continua la velocidad del compresor.

Esto significa que en lugar de apagarse, el sistema reduce su potencia una vez alcanzada la temperatura deseada, manteniéndola estable sin grandes fluctuaciones.

El compresor industrial de aire trabaja de forma constante pero eficiente, logrando un ahorro energético de hasta el 40% frente a sistemas on/off.

Por qué la tecnología inverter es una innovación clave en climatización

La tecnología inverter ha revolucionado el diseño de sistemas de ventilación industrial y climatización por varias razones:

1. Ahorro energético

El ajuste dinámico del compresor permite mantener la temperatura sin los picos de consumo que provocan los arranques constantes. Esto representa una reducción significativa en la factura eléctrica, especialmente en industrias con uso continuo de climatización.

2. Mayor durabilidad

Al evitar el arranque frecuente del compresor industrial de aire, se reduce el desgaste mecánico y se prolonga la vida útil del sistema.

3. Confort térmico constante

Los sistemas inverter mantienen una temperatura estable sin cambios bruscos, lo que mejora la sensación de confort en espacios cerrados.

4. Menor ruido

Al operar a bajas revoluciones durante gran parte del tiempo, se reduce notablemente el nivel sonoro del sistema.

Estas ventajas se amplifican cuando la instalación del sistema incluye un diseño inteligente de ductos, como veremos más adelante con el uso de spiroductos y otros tipos de ductos.

¿Qué es un spiroducto y cómo se integra en un sistema de aire acondicionado?

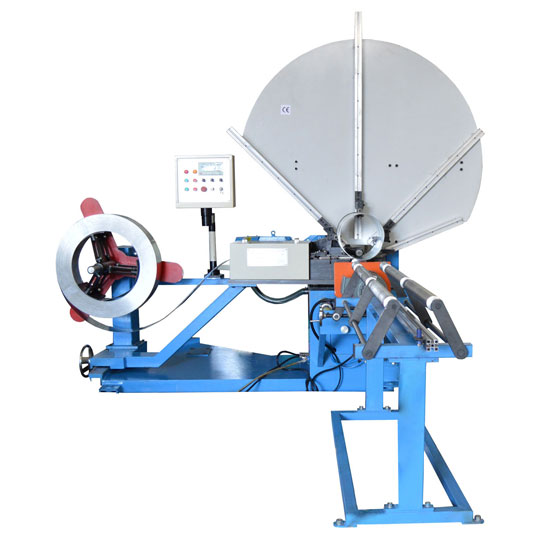

El spiroducto es uno de los tipos de ductos de ventilación. Su estructura tiene forma de espiral, y está fabricado generalmente en lámina galvanizada, aluminio o acero inoxidable.

Se utiliza para distribuir el aire frío o caliente desde el equipo de climatización hasta los diferentes espacios de un edificio o nave industrial.

Este ducto, fabricado por una máquina spiroducto, tiene un diseño helicoidal que lo hace más resistente estructuralmente en comparación con los ductos rectangulares tradicionales. Su forma permite una mejor distribución del flujo de aire y minimiza las pérdidas de presión en trayectos largos.

En sistemas con tecnología inverter, los spiroductos funcionan como complemento ideal. Gracias a su baja resistencia interna y su capacidad para mantener el flujo constante, ayudan al compresor industrial de aire a trabajar con menos esfuerzo, optimizando el desempeño general del sistema.

Ventajas del spiroducto: distribución uniforme, eficiencia, estética

La elección del tipo de ducto puede marcar una diferencia significativa en la eficiencia de un sistema de ventilación. En este sentido, el spiroducto ofrece numerosas ventajas:

1. Distribución uniforme del aire

Su forma circular permite que el flujo de aire se mantenga constante en toda su longitud, evitando turbulencias y zonas muertas.

2. Alta eficiencia energética

Al reducir las pérdidas de carga y facilitar el paso del aire, disminuye el esfuerzo que debe hacer el compresor industrial de aire, lo cual se traduce en menor consumo energético.

3. Mejora estética

Su acabado metálico y apariencia uniforme lo hacen ideal para instalaciones expuestas en oficinas modernas, gimnasios o naves industriales con estética visible.

4. Facilidad de mantenimiento

El spiroducto es fácil de desmontar y limpiar, lo cual es fundamental para garantizar la correcta limpieza de ductos de aire acondicionado, manteniendo la calidad del aire interior y previniendo acumulaciones de polvo o bacterias.

Cómo la tecnología inverter potencia un sistema de ductos bien diseñado

La eficiencia de un sistema de aire acondicionado con tecnología inverter no depende únicamente del equipo, sino también del diseño y calidad de los ductos de ventilación. Un sistema mal diseñado puede provocar fugas, pérdidas térmicas y recirculación ineficiente del aire, anulando gran parte del beneficio de tener un compresor inteligente.

Aquí es donde entra en juego la sinergia entre inverter y spiroductos:

- La baja fricción interna del spiroducto permite que el aire acondicionado fluya sin interrupciones ni sobrecarga para el compresor industrial de aire.

- La conductividad térmica del material también juega un rol clave. Usar materiales con baja conductividad, como aluminio con aislamiento térmico, evita pérdidas de frío o calor durante el trayecto del aire.

- La integración con máquinas de aire comprimido para la limpieza interna de los ductos también es una buena práctica. Una máquina de aire comprimido permite mantener los conductos libres de obstrucciones, garantizando la eficiencia del sistema inverter.

Este tipo de instalación, donde cada elemento está optimizado, permite a las empresas industriales lograr climatización eficiente sin comprometer el rendimiento energético.

Elegir entre tipos de ductos

En un entorno de ventilación industrial, donde los espacios son amplios y la demanda térmica es elevada, la elección de un sistema inverter combinado con ductos de aire acondicionado industrial de calidad es una decisión estratégica.

Un diseño eficiente debe considerar:

- Elección adecuada entre los tipos de ductos (según forma, material y requerimientos térmicos).

- Implementación de spiroductos en trayectos largos o expuestos.

- Aislamiento térmico según la conductividad térmica del material.

- Planes periódicos de limpieza de ductos de aire acondicionado para mantener la calidad del aire y la eficiencia.

- Integración de sistemas inverter en el compresor industrial de aire para maximizar el ahorro energético.

¿Estás buscando tu próxima máquina spiroducto o sistema de ventilación industrial? En nuestra línea de maquinaria para Ductería y Aire Acondicionado (HVAC&R) podrás encontrar equipos de gran calidad al mejor precio. Contáctanos en Tecnomaquinaria. Estaremos encantados de apoyarte.