La cortadora de metal industrial es una herramienta fundamental en talleres de herrería, construcción e industrias metalmecánicas.

Tanto si hablamos de una cortadora de metal portátil como de una cortadora de metal industrial fija, el mantenimiento adecuado es clave para prolongar su vida útil, garantizar la seguridad del operador y mantener la calidad de los cortes.

En este artículo revisaremos las diferencias en el mantenimiento de ambos tipos, así como las ventajas y desventajas en cuanto a precisión, capacidad de corte y costo.

Comparativa de mantenimiento: cortadoras de metal fijas vs portátiles

Cortadoras de metal portátiles

Las cortadoras portátiles, como la sierra circular para metal o la esmeriladora angular (esmeril), destacan por su versatilidad. Para mantenerlas en buen estado se recomienda:

- Revisión de discos y hojas de corte: comprobar desgaste, fisuras o pérdida de filo.

- Limpieza frecuente: retirar virutas y polvo metálico tras cada uso.

- Lubricación ligera: en rodamientos y piezas móviles para evitar fricción excesiva.

- Revisión eléctrica: verificar cables y conexiones, ya que suelen estar expuestas a ambientes de obra.

Su mantenimiento es sencillo, pero al ser más expuestas al movimiento y a usos intensivos en campo, requieren revisiones constantes.

Cortadoras de metal fijas

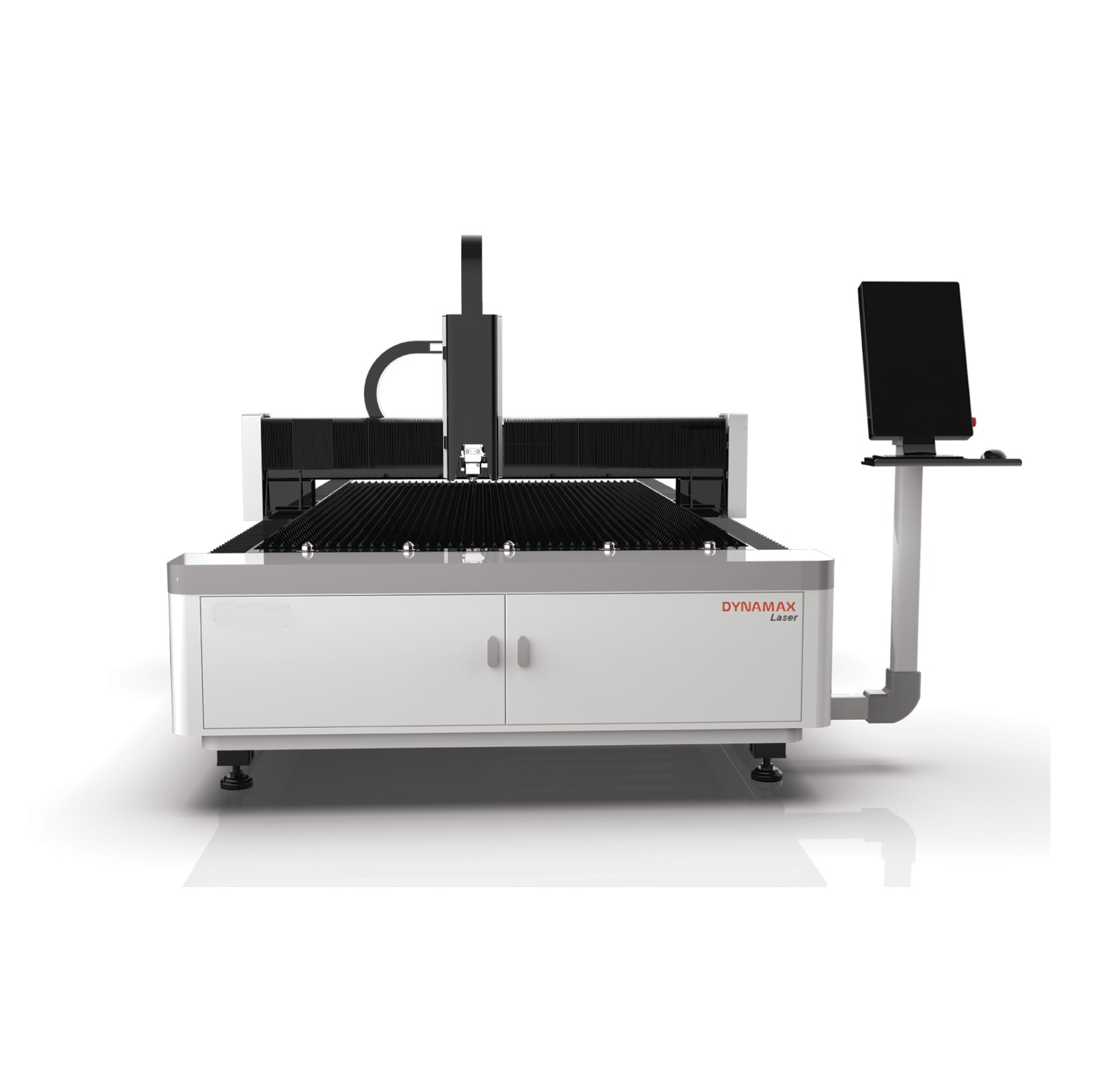

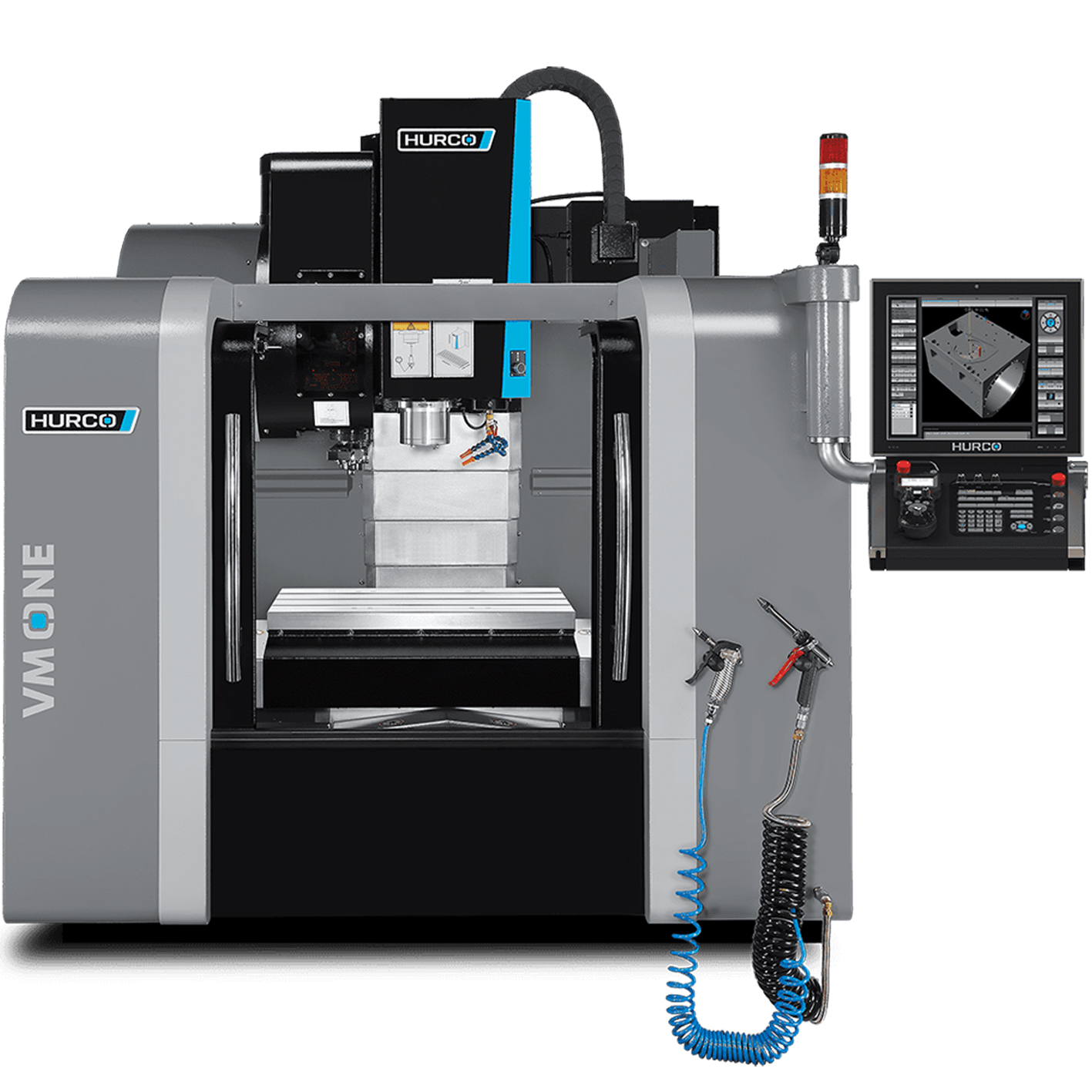

Las cortadoras de metal industriales, como las cortadoras láser de metal o las sierras de banco, son más robustas, pero su mantenimiento es más técnico:

- Alineación de guías y cabezales: esencial para mantener la precisión del corte.

- Control de sistemas de refrigeración: especialmente en equipos de alta potencia o en la cortadora láser de metal.

- Calibración periódica: asegurar que los parámetros de corte se mantengan dentro de tolerancias.

- Sistemas eléctricos y neumáticos: deben ser revisados por técnicos especializados.

En este caso, los intervalos de mantenimiento son más largos, pero requieren personal capacitado.

Ventajas y desventajas: precisión, capacidad de corte y costo

Precisión

- Portátiles (esmeriladora, sierra circular): adecuadas para cortes rápidos y tareas de campo, pero menos precisas debido a la vibración y la manipulación manual.

- Fijas (cortadora industrial, cortadora láser de metal): ofrecen alta precisión y repetitividad, ideales para producción en serie.

Capacidad de corte

- Portátiles: limitadas a espesores pequeños y medianos, prácticas para trabajos ligeros.

- Fijas: gran capacidad para cortar placas gruesas y perfiles grandes, incluso con cortes complejos en el caso de la cortadora láser de metal.

Costo

- Portátiles: más económicas, fáciles de encontrar como cortadora de metal en venta en ferreterías y tiendas online.

- Fijas: inversión más alta, pero justificable en entornos industriales por su durabilidad y productividad.

Recomendaciones finales de mantenimiento

- Uso de accesorios originales: discos, hojas o boquillas de marcas recomendadas para evitar daños.

- Capacitación del personal: una mala práctica de uso suele ser la principal causa de desgaste prematuro.

- Plan de mantenimiento preventivo: programar revisiones en lugar de esperar fallas.

- Limpieza y almacenamiento adecuado: evitar la exposición prolongada a humedad o polvo metálico.

Elegir entre una cortadora de metal portátil o una fija depende de las necesidades del usuario.

Para trabajos ligeros y móviles, la esmeriladora o la sierra circular son prácticas y económicas. En cambio, en entornos industriales donde se requiere alta precisión y capacidad, una cortadora de metal industrial o una cortadora láser de metal es la mejor inversión.

En cualquier caso, un mantenimiento constante es la clave para asegurar cortes de calidad, reducir costos a largo plazo y prolongar la vida útil de la herramienta.

Encuentra en el catálogo de Tecnomaquinaria la opción que necesitas. Si tienes alguna duda específica, a través de este link puedes contactar a nuestros asesores e informarte sobre las cortadoras de metal en venta que tenemos en disponibilidad.